Замена ремня ГРМ в сервис-центре Opel-Robot

Специалисты центра Opel-Robot проводят замену ремней ГРМ на любых моделях Опель. Все работы проводятся на профессиональном оборудовании опытными мастерами. Ремонтный комплект ГРМ для Опель Астра можно приобрести непосредственно на СТО – все запчасти находятся на станции и вам не придется ждать их доставки.

Цена обслуживания в компании Opel-Robot невысокая, если сравнивать с официальными дилерами, искусственно завышающими стоимость. Мы не задираем цену, так как для нас важна репутация и впечатление, которое мы производим на клиентов, потому что довольные клиенты возвращаются снова и вдобавок приводят друзей, и для нас это по-настоящему выгодно

Поэтому качеству ремонта мы уделяем особое внимание. Звоните, чтобы узнать подробности и записаться на ТО

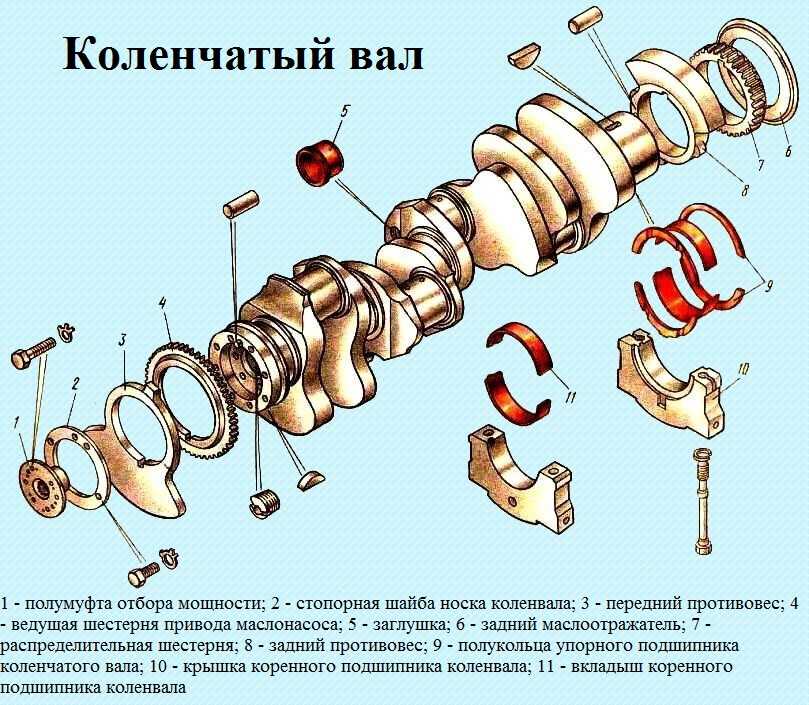

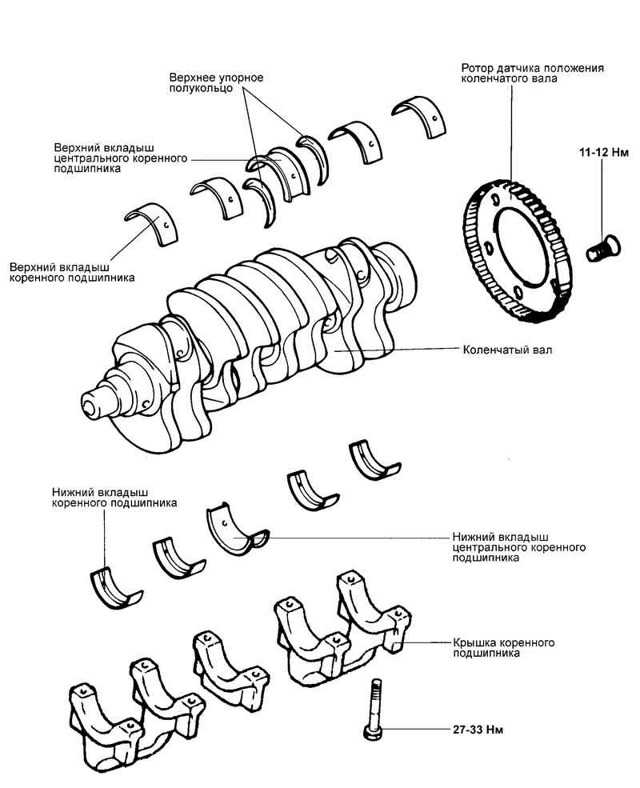

4.7.9. Снятие коленчатого вала

|

Снятие коленчатого вала Процедуры ремонта бензиновых двигателей DOHC без извлечения |

ПОРЯДОК ВЫПОЛНЕНИЯ

Прежде чем приступать к извлечению коленчатого вала из двигателя,

измерьте величину его осевого люфта. Закрепите измеритель циферблатного

типа на блоке соосно коленчатому валу, уперев его плунжер в щеку

одного из кривошипов или в торец цапфы вала.

Протолкните коленчатый вал до упора назад и обнулите индикатор

прибора. Теперь толкните вал в противоположном направлении и считайте

показание измерителя. Величина свободного хода вала в продольном

направлении и есть его осевой люфт. Сравните результат измерения

с требованиями (см.

Спецификации). Если

люфт превышает максимальное допустимое значение, проверьте на

наличие признаков чрезмерного износа упорные поверхности вала.

При отсутствии очевидных признаков износа, установка новых упорных

шайб обычно помогает исправить ситуацию.

При отсутствии под рукой циферблатного измерителя можно воспользоваться

обычным щупом лезвийного типа. Аккуратно сдвиньте вал до упора

вперед по двигателю, затем определите величину образовавшегося

зазора между щекой кривошипа и полукольцом упорного комбинированного

вкладыша второго (дизельные двигатели 1.7 л DOHC)/ третьего (все

прочие двигатели) коренного подшипника, плотно посадив в него

соответствующей толщины лезвие(я) щупа.

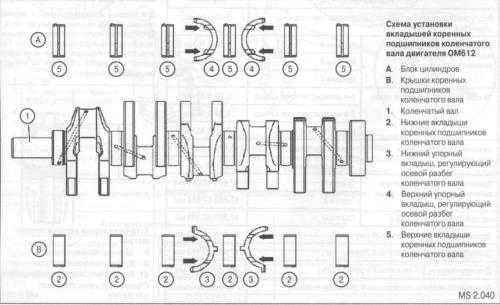

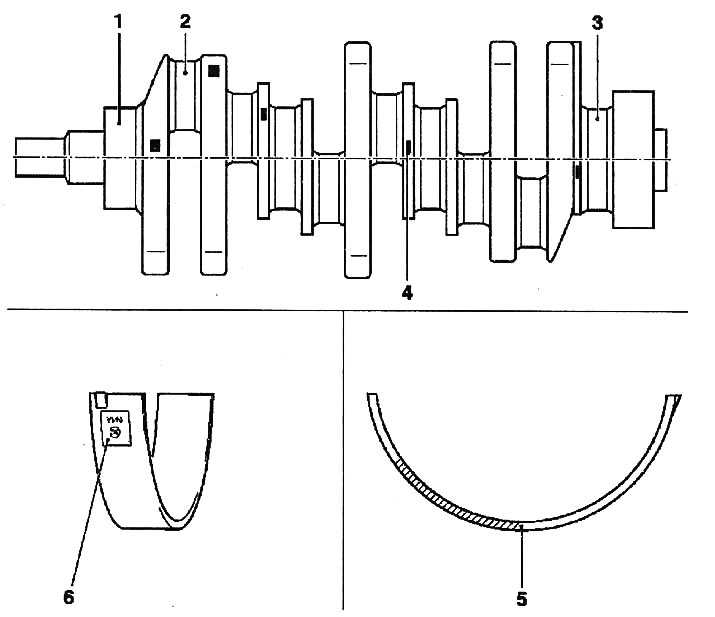

В диагональном порядке, в несколько приемов (по 1/4 оборота

за подход) ослабьте болты крепления крышек коренных подшипников

настолько, чтобы появилась возможность выворачивания их вручную

В зависимости от необходимости нанесите на крышки коренных подшипников

коленчатого вала идентификационную маркировку (воспользуйтесь

кернером или маркером).

На большинстве

двигателей на производстве маркируются крышки всех подшипников

с 1 по 5 в порядке возрастания со стороны привода ГРМ.

На дизельных

двигателях 2.0 л заводской маркировкой оснащаются лишь крышки

1-го и 2-го коренных подшипников.

Осторожно обстучите крышки подшипников молотком с мягким бойком

и снимите их с блока двигателя. В случае необходимости воспользуйтесь

болтами в качестве рычагов

Проследите, чтобы при демонтаже крышек

не оказались утерянными вложенные в них вкладыши коренных подшипников.

Осторожно извлеките коленчатый вал из двигателя, — ввиду значительности

веса сборки разумно будет заручиться помощью ассистента. Проследите,

чтобы вкладыши коренных подшипников оставались в своих постелях

в блоке и крышках. Установите крышки на свои штатные места на

блоке, и от руки затяните крепежные болты.

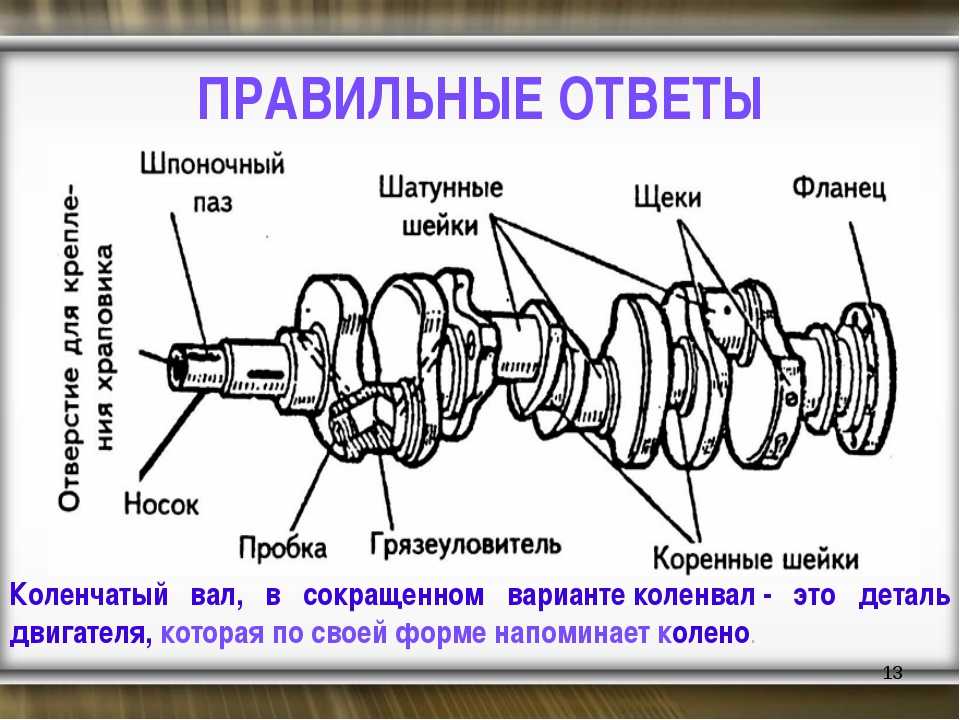

Ремонт шатунов

Шатуны большинства автотракторных двигателей изготавливают из сталей 45, 40Х, 40Г и др. Основные дефекты шатунов: изгиб и скручивание стержня; износ отверстия нижней головки шатуна, втулки и отверстия верхней головки под втулку; износ опорных поверхностей крышки под гайки шатунных болтов и др.

Шатуны выбраковывают при наличии трещин, обломов, аварийных изгибов. Кроме того, шатуны двигателей СМД-60, СМД- 64 и их модификаций выбраковывают, если смяты треугольные шлицы на опорных поверхностях разъема нижней головки.

Изгиб и скрученность шатунов проверяют при помощи индикаторных и оптических приспособлений. В мастерских общего назначения для проверки шатунов используют приспособление КИ-724, которое является универсальным и позволяет контролировать шатуны двигателей разных марок. Перед проверкой в отверстие плиты 4 приспособления вставляют оправу 7. При этом опорная поверхность 8 оправки для нижней головки шатуна должна находиться вверху, а зажимной палец 5 — внизу. Шатун без втулки верхней головки закрепляют на оправке 7. В отверстие верхней головки шатуна предварительно вводят малую оправку приспособления. Установив призму 2 на малую оправку, перемещают шатун вместе с оправкой и призмой до тех пор, пока упор призмы не коснется поверхности плиты. В таком положении закрепляют оправку рукояткой 6. Затем снимают шатун с приспособления, а призму с индикатором устанавливают на оправку 7 и перемещают, пока упор призмы не коснется поверхности плиты и стрелка индикатора не повернется на 1,0-1,5 оборота. В этом положении стрелку верхнего индикатора устанавливают на ноль. Поворачивают призму на оправке так, чтобы измерительный стержень нижнего индикатора и второй упор соприкасались с плитой, и устанавливают на ноль стрелку другого индикатора.

Устанавливают шатун на оправке 7 так, чтобы его нижняя головка уперлась в ограничитель 3. Ставят призму на малую оправку верхней головки шатуна и подводят ее к плите. При касании упора призмы стрелка верхнего индикатора покажет величину изгиба в сотых долях миллиметра на длине 100 мм. Повернув призму другой стороной, нижним индикатором определяют величину скрученности шатуна.

Для шатунов дизелей всех марок изгиб не должен превышать 0,05 мм, а скрученность — 0,08 мм на длине 100 мм (расстояние между упором призмы и измерительным стержнем индикатора). Допустимый изгиб шатунов автомобильных двигателей 0,03 мм, допустимая скрученность 0,06 мм.

Шатуны, имеющие изгиб или скрученность, выходящие за допустимые значения, восстанавливают или выбраковывают. Допускается правка с подогревом стержня пламенем газовой горелки до температуры 450-500°С. Подогрев снимает внутренние напряжения в стержне шатуна, которые во время работы двигателя стремятся возвратить шатун в исходное (деформированное) состояние.

Износ отверстий нижней головки шатуна устраняют несколькими способами в зависимости от степени износа. Перед восстановлением проверяют опорные поверхности под головки шатунных болтов и гаек, а также плоскости разъема.

Опорные поверхности фрезеруют до выведения следов износа. Смятые или изношенные плоскости разъема фрезеруют или шлифуют до получения параллельности плоскостей с образующей отверстия. Непараллельность допускается не более 0,02 мм на всей длине плоскостей разъема.

Если слой металла, снятый шлифованием с плоскостей разъема крышки, не превышает 0,3 мм, а с плоскостей разъема шатуна 0,2 мм для дизелей и соответственно 0,4 и 0,3 мм для карбюраторных двигателей, то шатун собирают, затягивают гайки с нормальным усилием затяжки и растачивают, а затем шлифуют до номинального размера.

Если отверстия под вкладыши в шатунах изношены настолько, что с плоскостей разъема требуется снимать слой металла больший, чем указано выше, то отверстия восстанавливают наращиванием слоя металла (железнение, газопламенное напыление и др.) с последующей обработкой под номинальный размер.

Изношенное отверстие под втулку в верхней головке шатуна растачивают или развертывают до выведения следов износа и запрессовывают втулку увеличенного размера по наружному диаметру. Отверстие под втулку растачивают на станке УРБ-ВП-М или на токарном станке с помощью специального приспособления. После расточки втулку раскатывают роликовыми раскатниками на тех же станках. При растачивании оставляют припуск на раскатку 0,04-0,06 мм. Процесс раскатки уменьшает шероховатость поверхности и увеличивает прочность посадки втулки на 70—80%.

Изношенные втулки верхней головки шатуна восстанавливают обжатием с последующим наращиванием наружной поверхности меднением, осадкой в шатуне, термодиффузионным цинкованием с последующей механической обработкой.

Когда менять ремень ГРМ?

Производитель четко регламентировал срок службы ременной передачи – 150 000 км. Затем ремень придется заменить на новый. Но довольно часто случается так, что ремень изнашивается гораздо раньше. Этому может быть несколько причин. Во-первых, если водитель практикует экстремальное вождение, то это обязательно послужит причиной сокращения срока службы ременного привода. Повышенные нагрузки также будут способствовать раннему износу. Поэтому, если вы используете прицеп, вам следует чаще заглядывать под капот автомобиля. И наконец, плохие погодные условия – также причина того, что ремень изнашивается раньше положенного срока. Специалисты рекомендуют совершать замену ременной передачи через 120 000 км. Пожалуй, если вы используете автомобиль в России, к их мнению стоит прислушаться.

Симптомов износа может быть несколько. Если на ремне появились подтеки масла, его обязательно нужно сменить. Наличие масла на поверхности привода свидетельствует о том, что сальники начали протекать. Поэтому их тоже необходимо заменить на новые. Масло сильно разъедает резину, поэтому из-за него ременный привод очень быстро выйдет из строя. Ярким симптомом износа ремня является наличие на его поверхности трещин или сколов

При осмотре обратите внимание на зубья. В процессе эксплуатации на них также образуются сколы

Также ремень необходимо будет заменить, если на его торцах стали появляться отдельные нити. Это говорит об износе ремня и необходимости его замены.

Все это говорит о том, что ременную передачу следует менять вовремя, не дожидаясь, когда она оборвется

Поэтому очень важно производить диагностику состояния ремня хотя бы через каждые 25 000 км. Только так можно вовремя выявить наличие следов износа ременной передачи

А что же будет, если ремень все-таки оборвется. В этом случае в моторе начнется настоящий хаос – синхронизация движения валов перестанет осуществляться, клапаны ударятся о поршни, от чего обязательно погнутся. Получат повреждения и другие детали механизма.

Привод на Опель Астра вполне можно заменить самостоятельно. Конечно, если вы не очень-то надеетесь на собственные силы, тогда вам лучше обратиться к профессионалам, они все сделают качественно. Но все же многие автолюбители практикуют самостоятельный ремонт своего автомобиля. И это очень хорошее начинание, так ка в результате не только экономятся средства – водитель получает бесценный опыт проведения ремонтных работ.

Итак, если вы решили, что ремонт будете производить самостоятельно, тогда подготовьте все необходимое и начинайте. Обязательно заранее приготовьте все необходимые расходные материалы. Вместе с ремнем вам, скорее всего, понадобится сменить еще и ролик натяжения. Необходимость его замены вам поможет определить специалист. Да вы и сами сможете определить износ ролика по наличию образовавшегося люфта. А еще обязательно купите новые сальники и прокладки. Кроме всего этого, вам еще понадобится набор ключей и головок. Подготовьте домкрат. После всех этих приготовлений уже можно начинать самостоятельную замену ременной передачи и сопутствующих ей расходников.