3.2.14 Система уравновешивания коленчатого вала (двигатели с 1998 г.) / Opel Omega

Снятие

|

Установка

|

Регулировка

Зазор шестерен регулируется толщиной разделительной пластины, устанавливаемой между блоком цилиндров и блоком уравновешивания.

| Толщина пластины (мм) | Маркировка |

| 0,535 – 0,565 | 55 |

| 0,565 – 0,595 | 58 |

| 0,595 – 0,625 | 61 |

| 0,625 – 0,655 | 64 |

| 0,655 – 0,685 | 67 |

| 0,685 – 0,715 | 70 |

| 0,715 – 0,745 | 73 |

| 0,745 – 0,775 | 76 |

| 0,775 – 0,805 | 79 |

| 0,805 – 0,835 | 82 |

| 0,835 – 0,865 | 85 |

Если Вы устанавливаете новый блок, используйте самую толстую пластину N85.

|

Опель Омега Б слабые места | Недостатки и болячки б/у Opel Omega B

Ремонт двигуна Opel Omega A 1989 2.0

Opel omega история создания мечта капитана или убийство по алфавиту

Ты обязан Это посмотреть ,Opel Omega B 2001 2,2 бензин Пропала Компрессия, Снимаем Головку

OPEL OMEGA B 2.0 VS 3.0, демонстрируем разницу в динамике!

Руководства на все автомобили

1. Инструкция по эксплуатации

2. Техническое обслуживание

3. Ремонт двигателей

3.0 Ремонт двигателей

3.1. Технические характеристики

3.2. Двигатели DOHC объемом 2,0 литра

3.2.1 Двигатели DOHC объемом 2,0 литра

3.2.2 Проверка компрессии

3.2.3 Верхняя мертвая точка (ВМТ) поршня N1

3.2.4 Крышка распределительных валов

3.2.5 Шкив коленчатого вала

3.2.6 Крышки газораспределительного ремня

3.2.7 Газораспределительный ремень

3.2.8 Натяжитель ремня, звездочки и промежуточные шкивы

3.2.9 Сальники распределительных валов

3.2.10 Распределительные валы и толкатели

3.2.11 Головка цилиндров

3.2.12 Масляный поддон

3.2.13 Масляный насос

3.2.14 Система уравновешивания коленчатого вала (двигатели с 1998 г.)

3.2.15 Маховик

3.2.16 Сальники коленчатого вала

3.2.17 Крепления двигателя и коробки передач

3.2.18 Технические характеристики

3.3. Двигатели объемом 2,5 и 3,0 литра

3.4. Переборка всех бензиновых двигателей

3.5. Дизельный двигатель объемом 2,0 литра

3.6. Дизельный шестицилиндровый двигатель объемом

4. Системы обогрева и вентиляции

5. Топливная, выхлопная системы

6. Система запуска двигателя

7. Система зажигания

8. Сцепление

9. Коробки передач

10. Главная передача, полуоси

11. Тормозная система

12. Подвеска и рулевое управление

13. Кузов

14. Электрооборудование кузова Ссылки на другие сайты

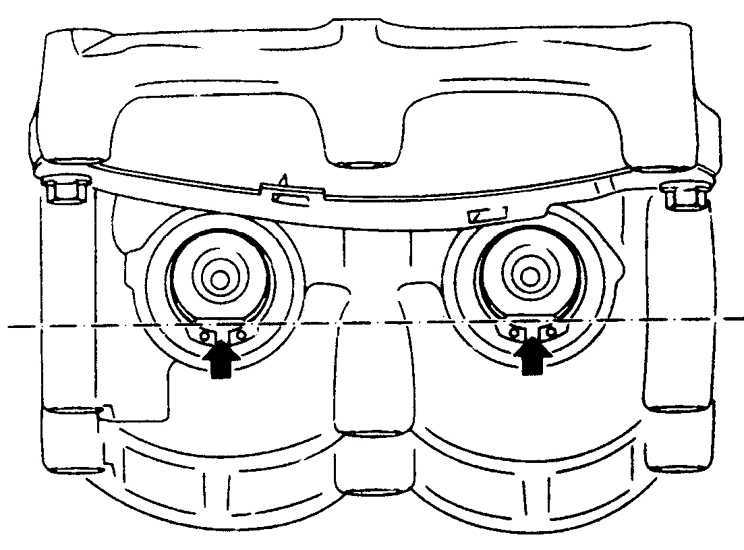

3.2.14. Система уравновешивания коленчатого вала (двигатели с 1998 г.)

Снятие

| ПОРЯДОК ВЫПОЛНЕНИЯ | |||

|

Установка

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||

|

Регулировка Зазор шестерен регулируется толщиной разделительной пластины, устанавливаемой между блоком цилиндров и блоком уравновешивания.

|

Толщина пластины (мм) |

Маркировка |

|

0,535 – 0,565 |

55 |

|

0,565 – 0,595 |

58 |

|

0,595 – 0,625 |

61 |

|

0,625 – 0,655 |

64 |

|

0,655 – 0,685 |

67 |

|

0,685 – 0,715 |

70 |

|

0,715 – 0,745 |

73 |

|

0,745 – 0,775 |

76 |

|

0,775 – 0,805 |

79 |

|

0,805 – 0,835 |

82 |

|

0,835 – 0,865 |

85 |

Если Вы устанавливаете новый блок, используйте самую толстую пластину N85.

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||

|

| предыдущая страница3.2.13. Масляный насос | следующая страница 3.2.15. Маховик |

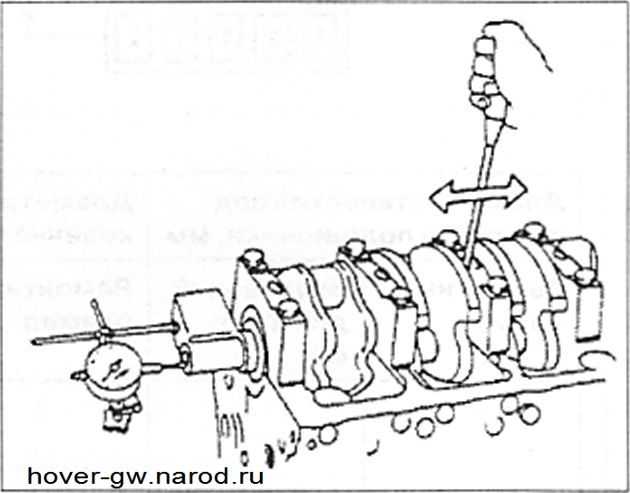

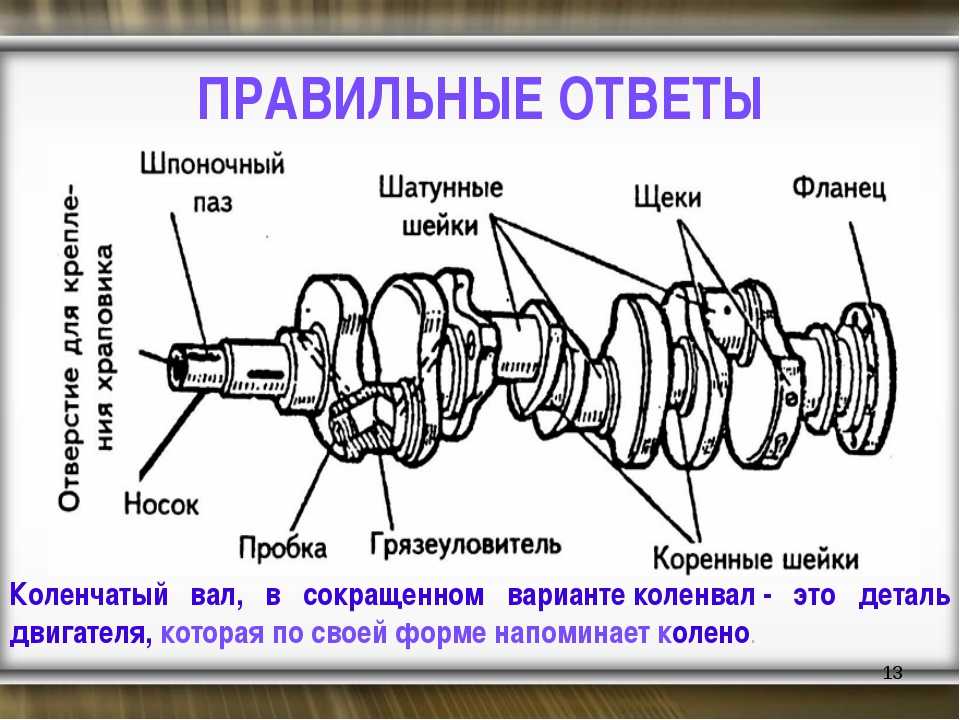

Коленчатый вал (см. иллюстрацию 0.0а)

0.0а Коленчатый вал

1 — шейки коренных подшипников

2 — шейки шатунных подшипников

3 — шейка среднего коренного подшипника

4 — цветная маркировка

5 — цветная маркировка вкладышей

6 — обозначение вкладышей

Диаметр шеек коленчатого вала, мм

коренные шейки — цветная маркировка

- 57,974-57,981 — белая

- 57,981-57,988 — зеленая

- 57,988-57,995 — коричневая

- 57,732 -57,738 — зеленая/синяя

- 57,738-59,745 — коричневая/синяя

- 57,482-57,488 — зеленая/белая

- 57,488-57,495 — коричневая/белая

шатунные шейки — цветная маркировкасредняя шейкаНижние вкладыши коренных подшипников

- коричневая — 1,989-1,995

- зеленая — 1,995-2,001

- белая — 2,001-2,007

- коричневая/синяя — 2,114-2,120

- зеленая/синяя — 2,120-2,126

- коричневая/белая — 2,239-2,245

- зеленая/белая — 2,245-2,251

Верхние вкладыши коренных подшипников

- коричневая — 1,989-1,995

- зеленая — 1,995-2,001

- белая 2,001-2,007

- коричневая/синяя — 2,114-2,120

- зеленая/синяя — 2,120-2,126

- коричневая/белая — 2,239-2,245

- зеленая/белая — 2,245-2,251

Нижние вкладыши шатунных подшипниковВерхние вкладыши шатунных подшипников

7.3. Проверка компрессии описание и интерпретация

2. Проверка компрессии — описание и интерпретация

Проверка компрессии

Примечание. Для проведения этой проверки необходимо использовать специальный тестер компрессии, предназначенный для дизельных двигателей.

1. Если двигатель не работает или происходит пропуск зажигания (топливная система исправна), проверка компрессии может выявить причины приведшие к неисправности двигателя. Если Вы проводите эту проверку регулярно, то сможете заранее предупредить какую-либо неисправность прежде, чем появятся более серьезные признаки. 2. Для проведения проверки компрессии необходимо использовать тестер, предназначенный именно для дизельных двигателей, так как давление в дизельном двигателе намного превышает давление в обычном двигателе Тестер подсоединен к адаптеру, который вкручивается в отверстие свечи предпускового подогрева или в отверстие инжектора. 3

Помимо инструкций, которые прилагаются к тестеру, примите во внимание следующее:

а) Аккумулятор должен быть заряжен, воздушный фильтр должен быть чистым, и двигатель должен быть разогрет до нормальной рабочей температуры. б) Все инжекторы или свечи должны быть выкручены, перед тем как проводить проверку

в) Отвинтите крепежную гайку и отсоедините вилку разъема от запирающего клапана впрыскивающего насоса, чтобы предотвратить впрыск топлива. 4. Во время проведения проверки не обязательно держать педаль акселератора нажатой потому, что на воздухозаборнике дизельного двигателя не установлен дроссельный клапан. 5. Проверните коленчатый вал двигателя при помощи стартера; после одного или двух поворотов давление компрессии должно увеличиться до максимума, а затем стабилизироваться. Запишите: наивысшее значение, которого достигло давление. 6. Повторите проверку на оставшихся трех цилиндрах, записывая значение наивысшего давления для каждого. 7. Во всех цилиндрах давление должно быть приблизительно одинаковым; разница более, чем в 2 бар между любыми двумя цилиндрами означает неисправность. Учтите, что в исправном двигателе компрессия должна нарастать быстро; слабая компрессия при первом такте поршня, после которого следует медленное постепенное нарастание давления во время последующих тактов, означает, что изношены поршневые кольца. Слабая компрессия при первом такте, которая не нарастает во время последующих тактов, означает, что происходит утечка через клапаны, или прорвана прокладка головки цилиндров (причиной может быть так же трещина в самой головке). Нагар на нижних частях головок клапанов может тоже стать причиной низкой компрессии.

Примечание.

В дизельных двигателях сложнее определить причину низкой компрессии, чем в бензиновых. Метод влажной проверки, когда в цилиндры заливается небольшое количество масла, в данном случае неприемлем, так как существует риск того, что масло осядет в вихрекамере или в углубленияголовки поршня вместо того, чтобы проследовать к поршневым кольцам.

8. Хотя в данном Руководстве не приведены точные величины давления компрессии, Вы можете принять за руководство тот факт, что если давление в каком-либо из цилиндров меньше 20 бар, то это является достаточной причиной чтобы считать цилиндр неисправным. 9. По окончании проверки, подсоедините вилку жгута проводов в гнездо запорного клапана впрыскивающего насоса и ввинтите инжекторы или свечи.

Проверка на наличие утечек

10. Проверка на наличие утечек необходима для того, чтобы измерить давление, при котором происходит утечка сжатого воздуха из цилиндра. Эта проверка является альтернативой описанной выше проверке компрессии и намного эффективнее ее, так как выходящий под давлением воздух позволяет легко определить место утечки (поршневые кольца, клапана или прокладка головки цилиндров). 11. Оборудование для проведения проверки на наличие утечек обычно недоступно простому автолюбителю, поэтому, при необходимости проводите эту проверку в специально оборудованных мастерских.

3.2.1. Технические характеристики

| Тип двигателя |

Четырехцилиндровый рядный с водяным охлаждением и двумя распределительными валами, расположенными в верхней части двигателя |

| Код двигателя | X20XEV |

| Диаметр цилиндра | 86,0 мм |

| Ход поршня | 86,0 мм |

| Объем | 1998 см3 |

| Последовательность работы цилиндров | 1–3–4–2 |

| Направление вращения коленчатого вала | По часовой стрелке |

| Степень сжатия | 10,8:1 |

| Максимальная мощность | 100 кВт при 5600 об/мин |

| Максимальный вращающий момент | 185 Н.м. при 4000 об/мин |

| Давление сжатия: | |

| Номинальное | 12 – 15 бар |

| Максимальная разница в давлении между двумя цилиндрами | 1 бар |

| Распределительный вал | |

| Высота кулачка | 9,2 мм |

| Система смазки | |

| Масляный насос | Роторного типа с приводом от коленчатого вала |

| Минимальное допустимое давление масла на холостом ходу (температура масла 80° С) |

1,5 бар |

| Зазоры: | |

| Зазор между зубцами роторов насоса | 0,08 – 0,15 мм |

| Свободный ход роторов | 0,03 – 0,10 мм |

Моменты затяжки, Н.м.

| Болты крышек подшипников распределительного вала | 8 |

| Болты крышки распределительного вала | 8 |

| Болт звездочки распределительного вала: | |

| – ступень 1 | 50 |

| – ступень 2 | Затяните еще на 60° |

| – ступень 3 | Затяните еще на 15° |

| Болты насоса охлаждающей жидкости | 25 |

| Болт крышки шатуна: | |

| – ступень 1 | 35 |

| – ступень 2 | Затяните еще на 45° |

| – ступень 3 | Затяните еще на 15° |

| Болты вентиляционной трубки картера двигателя | 25 |

| Болты системы уравновешивания коленчатого вала – двигатели выпущенные начиная с 1998 г: |

|

| – ступень 1 | 20 |

| – ступень 2 | Затяните еще на 45° |

| Болты шкива коленчатого вала | 20 |

| Болты ротора датчика коленчатого вала | 13 |

| Болт звездочки коленчатого вала: | |

| – ступень 1 | 130 |

| – ступень 2 | Затяните еще на 40 – 50° |

| Болты головки цилиндров: | |

| – ступень 1 | 25 |

| – ступень 2 | Затяните еще на 90° |

| – ступень 3 | Затяните еще на 90° |

| – ступень 4 | Затяните еще на 90° |

| – ступень 5 | Затяните еще на 15° |

| Болты ведущего диска: | |

| – ступень 1 | 55 |

| – ступень 2 | Затяните еще на 30° |

| – ступень 3 | Затяните еще на 15° |

| Крепления двигателя и коробки передач: | |

| – левая и правая опоры: | |

| гайка, крепящая опору к кузову |

55 |

| гайка, крепящая опору к ее кронштейну |

40 |

| болты, крепящие кронштейн опоры к блоку цилиндров |

60 |

| – задняя опора: | |

| болты, крепящие опору к коробке передач |

40 |

| гайки, крепящие опору к поперечине |

20 |

| болты, крепящие поперечину к кузову |

45 |

| Болты, крепящие коробку передач к двигателю: | |

| – болты, крепящие коробку передач к блоку цилиндров | 60 |

| – болты, крепящие коробку передач к фланцу масляного поддона (двигатели с составным масляным поддоном) |

40 |

| Болты опорного кронштейна двигателя и коробки передач (двигатели с цельным масляным поддоном): |

|

| – болт, крепящий кронштейн к двигателю | 40 |

| – болты, крепящие кронштейн к коробке передач | 22 |

| Болты маховика: | |

| – ступень 1 | 65 |

| – ступень 2 | Затяните еще на 30° |

| – ступень 3 | Затяните еще на 15° |

| Болты крышек коренных подшипников: | |

| – ступень 1 | 50 |

| – ступень 2 | Затяните еще на 45° |

| – ступень 3 | Затяните еще на 15° |

| Болты литой части масляного поддона (двигатели с составным масляным поддоном): |

|

| – ступень 1 | 20 |

| – ступень 2 | Затяните еще на 45° |

| Масляный фильтр | 15 |

| Масляный насос: | |

| – крепежные болты | 8 |

| – винты крышки насоса | 6 |

| – болт редукционного клапана | 50 |

| Болты маслозаборного патрубка: | |

| – двигатели с цельным масляным поддоном | 8 |

| – двигатели с составным масляным поддоном: | |

| болты, крепящие маслозаборный патрубок к кожуху масляного насоса |

8 |

| болты, крепящие маслозаборный патрубок к литой части масляного поддона |

М6:10; М8: 20 |

| Болты масляного поддона: | |

| – масляный поддон, состоящий из двух частей: | |

| ступень 1 | 8 |

| ступень 2 | Затяните еще на 30° |

| – болты литой части масляного поддона: | |

| болты, крепящие блок к блоку цилиндров и масляному насосу |

20 |

| болты, крепящие блок к коробке передач |

40 |

| Заглушка сливного отверстия масляного поддона: | |

| – заглушка с шестигранной головкой | 45 |

| – заглушка с четырехгранной головкой | 10 |

| Болты крышки газораспределительного ремня: | |

| – внешняя крышка | 6 |

| – задняя крышка | 8 |

| Промежуточный шкив газораспределительного ремня: | |

| – болт шкива | 25 |

| – болты кронштейна | 25 |

| Болт натяжителя газораспределительного ремня | 20 |

Технические характеристики

Двигатель X20XEV, спроектированный по экологическому классу Euro 2, обеспечивает автомобилю следующие характеристики расхода топлива:

- по городу – 12,9 л.;

- на трассе – 6,9 л.

В смешанном режиме движения на крейсерском ходу расход держится на уровне 8,5 л/100 км.

Конструктора из компании Ecotec произвели подгонку систем и механизмов двигателя с расчётом, чтобы он смог обеспечить на выходе следующие параметры:

| Объём двигателя, см 3 | 1998 |

|---|---|

| Максимальная мощность, л.с. | 136-148 |

| Максимальный крутящий момент, Н*м (кг*м)/об./мин. | 196 (207)/4800 |

| Вид топлива | бензин АИ-95 |

| Расход топлива, л/100 км. | 6,9-12,9 |

| Тип двигателя | рядный, 4-цилиндровый |

| Система питания | распределённый впрыск |

| Диаметр цилиндра, мм | 86 |

| Число клапанов на один цилиндр, шт. | 4 |

| Номинальное количество заливаемого масла, л. | 4.5 |

| Расход масла, л/100 км. | 0.075 |

| Максимальная мощность, л.с. (кВт)/об.мин. | 136 (100)/5600 |

| 148 (109)/6000 | |

| Степень сжатия | 10.8 |

| Ход поршня, мм | 86 |

| Максимально допустимые эксплуатационные обороты | 6600 |

По своей конструкции, мощности, одинаковому ходу поршня и диаметру цилиндров X20XEV очень напоминает японский мотор Toyota 3S-FE. Стандартный тип заливаемого масла – 5W30 самых разных производителей – GM, Shell, Mobil. Объём охлаждающей жидкости (тосол) – 8 литров. Ещё одна особенность двс – наличие системы изменения геометрии впускного коллектора VIS. Технический ресурс двигателя X20XEV составляет около 350 тыс.км. до капремонта.

Номера на двигателях X20XEV выбиты в очень труднодоступном месте. Если мотор находится на своём месте, увидеть его номер можно со стороны днища, на ребре двигателя в районе стыка с коробкой передач. Без демонтажа можно добраться до этого места только с помощью зеркала.

Замена ремня генератора всех модификаций Opel Astra H

Схема снятия ремня генератора на моделях с разными силовыми агрегатами производится примерно по одинаковому алгоритму, за исключением мотора Z14 XEP, где обычным набором инструментов не обойтись – потребуется специальное приспособление. Как не обойтись и без снятия правой опоры подвески двигателя.

Рассмотрим пошаговую инструкцию по замене ремня генератора Opel Astra H с мотором Z16 XE(P/R):

- чтобы легче было добраться до привода, демонтируем правое переднее колесо;

- снимаем брызговик;

- ключом на 19 проворачиваем ролик натяжного устройства в направлении против часовой стрелки для ослабления ремня;

- аккуратно снимаем ремень со всех шкивов и роликов, извлекаем его;

- установка нового или старого ремня, если он не сильно изношен, производится в обратном порядке.

В конце проверните коленвал на 3-4 оборота, чтобы ремень окончательно сел в посадочные места на всех шкивах.

Как снять приводной ремень на моделях с двигателем Z18 XE:

- демонтируем правое переднее колесо;

- снимаем брызговик;

- проворачиваем центральный болт натяжителя против часовой стрелки, добиваясь ослабления натяжения приводного поликлинового ремня;

- снимаем ремень со шкивов, извлекаем его;

- установка нового или старого ремня производится в обратном порядке.

А – центральный болт натяжного ролика

После завершения процедуры проверните коленвал на несколько оборотов, чтобы ремень правильно расположился на всех шкивах.

Как произвести замену ремня генератора Opel Astra H на моторах Z20 LE(R/Н):

для облегчения доступа демонтируем правое переднее колесо;

снимаем брызговик силового агрегата;

проворачиваем болт натяжителя по часовой стрелке (внимание, не перепутайте!), добиваясь ослабления натяжения ремня привода генератора и других агрегатов;

снимаем ремень со шкивов, извлекаем его;

установка приводного ремня производится в обратном порядке.

А – центральный болт натяжного ролика

Чтобы правильно надеть ремень на шкивы генератора, насоса системы кондиционирования и помпы, после затяжки болта натяжителя проверните коленвал автомобиля на три оборота.

Замена ремня генератора Astra H (модификация с двигателем Z14 XEP):

- демонтируем правое переднее колесо;

- демонтируем правый брызговик мотора;

- снимаем воздушный фильтр (потребуются накидные ключи на 7/10 и Torx T25);

- с помощью ключа Torx E14 демонтируем правую опору силового агрегата;

- посредством спецприспособления КМ-6131 или КМ-955-2 отводим натяжной ролик в сторону, и когда ремень ослабнет, фиксируем ролик в этом положении любым удобным способом и последовательно скидываем ремень со шкивов;

- ставить новый ремень нужно в порядке, обратном снятию.

1, 3 – болты крепления натяжного ролика; 2 – приспособление КМ-955-2 для ослабления натяжного устройства

Натяжка ремня не требуется, поскольку здесь используется автоматический натяжитель. Не забываем провернуть коленвал для посадки ремня на шкивы.

Замена ремня на авто с мотором Z13 DTH:

- поскольку здесь все операции нужно производить снизу, демонтируем правый брызговик мотора;

- используя специальный ключ КМ-6130, проворачиваем натяжное устройство, добиваясь необходимого ослабления натяжки приводного ремня, фиксируем его в таком положении, используя стопорный стержень;

- снимаем ремень.

Замена на новый производится в порядке, обратном описанному.

Замена ремня на авто с мотором Z17 DT:

- для облегчения доступа демонтируем правое переднее колесо;

- снимаем брызговик силового агрегата;

- проворачиваем центральный болт натяжителя по часовой стрелке, добиваясь ослабления натяжения ремня;

- фиксируем положение натяжного устройства стопорным стержнем (например, отвёрткой);

- снимаем ремень;

- установка приводного ремня производится в порядке, обратном приведенному выше.

Замена ремня генератора для моделей Astra H с мотором Z19 DT/DTH:

- демонтируем правое переднее колесо;

- снимаем защиту картера вместе с правым брызговиком;

- используя специальный ключ, проворачиваем натяжитель, добиваясь ослабления натяжения ремня генератора Астры Н;

- фиксируем натяжное устройство в таком положении стопорным стержнем, снимаем ремень со шкивов, извлекаем его;

- установка нового или старого ремня производится в обратном порядке.

Как видно из рисунков, схема расположения шкивов и натяжного механизма практически нигде не повторяется, хотя сам алгоритм достаточно простой. Во всех случаях требуется демонтаж правого колеса, брызговика и защиты картера. Что касается специальных ключей, их можно поспрашивать у знакомых мотористов, найти их в магазинах будет непросто.